|

"Хвойные бореальной зоны" 2003г.,№1, с.

ТЕХНОЛОГИЯ ЗАГОТОВКИ И МЕХАНИЧЕСКОЙ ОБРАБОТКИ ОСОБЕННОСТИ ОТДЕЛКИ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ ЛИСТВЕННИЦЫ ЛАКОКРАСОЧНЫМИ МАТЕРИАЛАМИ

Мелешко А.В., Брацук В.В., Хлоптунова Ю.В., Белобородое Р.А.

Сибирский государственный технологический университет

С целью повышения эффективности процесса отделки древесины лиственницы предложен комплексный подход к разработке системы отделочных материалов, учитывающих влияние подложки на физико-химические процессы формирования покрытий. Комплексный подход к разработке технологии отделки изделий из хвойной древесины позволил сформулировать основные принципы модификации и получения новых лакокрасочных материалов с учетом свойств подложки и структуры технологического процесса. Показано, что особенности анатомического строения и химического состава древесины лиственницы препятствуют формированию высококачественных покрытий традиционными лакокрасочными материалами по типовым технологическим режимам. Для высококачественной отделки предлагается использовать водно-дисперсионные красящие составы, поренбейцы, осветляющие фунты с объемным рассеивающим эффектом. Данный комплект отделочных материалов позволяет применять и низкосортную древесину в качестве конструкционного материала для изготовления мебели. Разработанный метод прогнозирования твердости отделанной поверхности с учетом характеристик древесины и лакокрасочных покрытий может использоваться при совершенствовании технологии отделки древесины лиственницы.

With the purpose of increase of efficiency of process of wood furnish of a larch the complex approach to system engineering of the finishing materials which are taking into account influence of a substrate on physical and chemical processes of formation of coverings is offered. The complex approach to development of technology of furnish of products from coniferous wood has allowed to formulate main principles of updating and reception of new paint and varnish materials considering properties of a substrate and structure of technological process. It is shown, that features of an anatomic structure and chemical structure of wood of a larch interfere with formation of high-quality coverings by traditional paint and varnish materials on typical technological modes. For high quality furnish it is offered to use water-dispersive painting structures, dyeing agents, clarifying primings with volumetric disseminating effect. The given complete set of finishing materials allows to apply low-grade wood too as a constructional material to manufacturing furniture. The developed method of forecasting of hardness of the trimmed surface considering characteristics of wood and paint and varnish coverings can be used at perfection of technology of wood furnish of a larch.

Древесина хвойных пород (сосна,лиственница, кедр) в настоящее время находитширокое применение для производства мебели истолярно-строительных изделий. При этомпреимущественно используется массивнаядревесина, реже применяется строганный илущеный шпон хвойных пород. Такой подходобеспечивает возможность замены традиционноприменяющихся дорогостоящихтвердолиственных пород (дуб, ясень, бук и др.) нахвойную древесину при производствевысококачественной продукции. Отмеченныйподход может быть успешно реализован толькопри обеспечении требований к защитным и изделий из древесины предусматриваетмногообразие вариантов отделки. Находятширокое применение как прозрачные, так инепрозрачные виды отделки. В основномиспользуются импортные лакокрасочныематериалы, преимущественно предназначенныедля отделки твердолиственных пород древесины.

Отделка изделий из древесины являетсязаключительным этапом изготовления изделий из древесины и в большей степени определяет качество выпускаемой продукции, Следовательно, правильный выбор структуры технологического процесса, системы лакокрасочных материалов и технологических режимов их применения является важной задачей,

При этом необходимо учитывать влияние древесной подложки на качество сформированного покрытия. Особенности анатомического строения и химического состава древесины хвойных пород в значительной степени влияют на качество отделки, Игнорирование этих особенностей может привести к возникновению различных дефектов покрытий, выражающихся в неравномерном окрашивании поверхности, изменении цвета изделий в процессе их эксплуатации, низкой твердости лакированной поверхности, пробитии смолы через покрытие и др.

Древесина лиственницы в полной мере отражает эти особенности отделки. В условиях ОАО «АЛРОСАлеспром» удельный вес древесины лиственницы составляет 65 % от общего объема перерабатываемого сырья. Лиственница применяется для производства столярно-строительных изделий и для изготовления мебели. Для прозрачной отделки по типовой технологии применяются доски 1 -2 сортов, под непрозрачную отделку допускаются 3 -4 сорта досок. Использование рациональных технологий отделки и лакокрасочных материалов, учитывающих особенности древесины лиственницы, в значительной степени позволит повысить эффективность производства, так как позволит применять низкокачественное сырье за счет применения специальных отделочных материалов, скрывающих дефекты древесины.

На кафедре технологии деревообработки СибГТУ на протяжении пяти лет проводятся исследования процессов формирования лакокрасочных покрытий на древесине хвойных пород с целью разработки научно обоснованных высокоэффективных технологий ее отделки [1-3]. При этом учитываются все основные факторы, влияющие на качество сформированных лакокрасочных покрытий.

Для достижения указанной цели решались следующие задачи:

выявление особенностей процессов отделки хвойной древесины, связанные с ее анатомическим строением и химическим составом;

- разработка нового подхода к изучению процессов формирования полимерных адгезированных пленок на древесных подложках, учитывающего взаимное влияние всех контактирующих материалов;

определение основных принципов разработки лакокрасочных материалов для прозрачной и непрозрачной отделки изделий из древесины хвойных пород;

- обоснование возможности модификации существующих отечественных отделочных материалов с учетом свойств древесины хвойных пород;

- исследование влияния основных технологических факторов процесса отделки древесины на качество сформированных покрытий;

- разработка системы отделочных материалов, обеспечивающих выполнение всех стадий процесса и получение покрытий с заданными защитными и декоративными свойствами;

- разработка технологических режимов и основных схем процесса отделки хвойной древесины с учетом комплексного подхода к решению указанной задачи.

Древесина лиственницы обладает четко выраженным слоистым строением вследствие особенностей развития ранней и поздней зоны в процессе роста, а также многочисленными смоляными ходами. Соотношение между ранней и поздней древесиной зависит от условий произрастания, возраста и изменяется по высоте и радиусу ствола. Хвойная древесина, как подложка для формирования лакокрасочных покрытий, имеет ряд характерных особенностей, оказывающих влияние на эксплуатационные свойства покрытий. Древесина хвойных пород имеет низкую поверхностную твердость независимо от применяемых отделочных материалов. Это приводит к появлению дефектов покрытий в виде механических повреждений лаковой пленки и вмятин, образующихся в процессе эксплуатации изделий, особенно в зонах ранней древесины годичного слоя. Хвойная древесина отличается большим содержанием экстрактивных веществ, наличием сучков, трещин и грибковых окрасок. Все эти факторы необходимо учитывать при разработке технологии отделки.

На поверхности древесины лиственницы после ее механической подготовки под отделку отсутствуют глубокие поры и при качественной механической подготовке можно обеспечить полное удаление ворса. Повышение же микрошероховатости древесины при контакте с отделочными составами будет определятся в первую очередь неравномерной впитывающей способностью разных зон древесины и последующим набуханием поверхности, преимущественно ранней зоны древесины. В большей степени это проявляется при обработке древесины водными материалами, имеющими высокое значение диэлектрической проницаемости. Максимальное набухание отмечается на участках, имеющих остаточные деформации поверхности. Появление таких деформаций может быть связано с затуплением режущего инструмента и смятием отдельных участков поверхностного слоя древесины при ее механической обработке.

Также неоднородность структуры поверхности влияет на отражающую способность подложки и проявляется в неравномерном блеске сформированных на ней лакокрасочных покрытий. Сучки, смолистые участки и поздняя зона древесина отличаются большей величиной зеркального отражения. В настоящее время при изучении оптических свойств лакокрасочных покрытий на древесине основное внимание уделяется характеру отражения света покровного слоя, связанного с микрошероховатостью поверхности пленки.

Экстрактивные вещества, представляющие собой сложные производные многоатомных фенолов, содержат в своем составе хромофорные группы. Они легко окисляются и способны образовывать окрашенные соединения. Этим объясняется низкая светостойкость поверхности древесины хвойных пород.

Анализ производимой продукции из древесины хвойных пород и технологий ее отделки свидетельствует о том, что в деревообработке преимущественно используется массивная древесина. Отделка изделий в основном ограничивается их поверхностной обработкой жидкими ЛКМ. Для обеспечения формоустойчивости выпускаемой продукции предпочтение отдается клееным конструкциям. При изготовлении мебельных щитов из узких делянок возникают сложности с обеспечением однородности текстуры и цвета. Отделываемые поверхности отличаются сложным профилем, поэтому в условиях серийного производства для нанесения лакокрасочных материалов применяются в основном методы пневматического и безвоздушного распыления.

Широкое применение наиболее перспективных в настоящее время водоразбавляемых лакокрасочных систем для отделки хвойной древесины сдерживается отсутствием научно обоснованных технологических режимов их применения. Вариант отделки с использованием комплекта подкрашенного грунта и лака и типовых технологических процессов приводит к вуалированию текстуры древесины и значительному набуханию поверхности.

Таким образом, повышение эффективности технологии отделки изделий из хвойной древесины может быть достигнуто только при комплексном подходе к рассматриваемым процессам. Необходимо учитывать взаимное влияние всех исходных материалов на процесс формирования полимерных пленок и качество получаемых покрытий. Целесообразно использовать систему отделочных материалов, учитывающих свойства хвойной древесины и обеспечивающих ее рациональное применение. Технология отделки должна базироваться на достижениях фундаментальных наук, таких как коллоидная химия, оптика, физико-химия полимеров, древесиноведение и др. Необходимо учитывать также современные представления о процессах формирования полимерных пленок и возможности регулирования их защитных и декоративных свойств. На основании проведенных исследований были разработаны основные требования к материалам и технологиям отделки, которые бы позволили повысить эффективность процесса в целом:

система отделочных материалов, обеспечивающих выполнение всех стадий процесса, может включать как отечественные составы для создания промежуточных слоев, так и высококачественные импортные ЛКМ для формирования покровного слоя при обеспечении адгезионного взаимодействия;

нанесение ЛКМ возможно как распылением, так и вручную; быстрое отверждение покрытий обеспечивается и при нормальных условиях;

- - прозрачная отделка осуществляется без вуалирования текстуры древесины с сохранением естественного рисунка и цвета или с имитацией ценных пород древесины; материалы для поверхностного крашения должны равномерно окрашивать подложку независимо от породы, анатомического строения и химического состава древесины;

- - грунтовочные составы должны хорошо впитываться в раннюю зону древесины не вызывая набухания поверхности и повышая ее твердость;

- - формирование промежуточных слоев целесообразно осуществлять при минимальных трудозатратах, связанных с операциями шлифования поверхности;

- - заданные оптические свойства отделанной поверхности обеспечиваются не только характеристиками покровного ЛКМ, а всей структурой сформированного покрытия;

- - обеспечение возможности модификации материалов непосредственно в производственных условиях для получения продукции с заданными потребительскими свойствами;

- - использование универсальных методов нанесения и сушки ЛКМ, не требующих специального оборудования, с возможностью механизации и автоматизации технологического процесса отделки.

С учетом указанных требований к технологии отделки была предпринята попытка разработки и модификации ЛКМ с учетом особенностей хвойной древесины и процессов формирования на ее поверхности защитнодекоративных покрытий. В качестве исходных компонентов использовались нитроцеллюлозные материалы, отечественные красители, пигменты и другие целевые добавки. Выбор нитроматериалов объясняется их широким применением и доступностью. Они характеризуются рядом уникальных свойств, таких как низкая стоимость, быстрое время отверждения, совместимость со многими отделочными составами, возможность применения для наружных работ (эмаль НЦ-132 и др.).

В России и за рубежом накоплен большой опыт модификации нитролаков нитроуретановые и нитроалкидные лаки могут быть рекомендованы даже для отделки фасадных поверхностей мебели.

Анализ используемых технологий отделки и свойств ЛКМ, а также практический опыт позволили выработать основные принципы создания новых отделочных материалов для хвойной древесины:

- - шпатлевочные составы помимо хорошей адгезии, минимальной усадки, быстрого отверждения должны хорошо шлифоваться без снятия слоя древесины;

- - качество окраски поверхности древесины должно достигаться за счет равномерного распределения красящего состава на поверхности древесной подложки независимо от породы, анатомического строения и химического состава используемой древесины;

- - красящие материалы должны быть максимально насыщенными, а также содержать в своем составе ограниченно растворимые окрашенные полимеры или высокодисперсные пигменты;

- интенсивность окраски поверхности должна определяться не количеством впитавшегося в древесину красящего материала, а в большей степени свойствами применяемых красящих веществ;

- - грунтовочные составы при обеспечении хорошего розлива и быстрого отверждения способны создавать промежуточный слой без набухания поверхности хвойной древесины и дефектов покрытия, таких как шагрень, пузыри, кратеры и т.п.;

- - при использовании водных лакокрасочных систем, рекомендуется предварительная обработка поверхности древесины красящими или грунтовочными материалами, содержащими фунгицидные добавки, не вызывающие резкого набухания древесины, создающими промежуточный слой для последующего нанесения неокрашенного лака или краски;

- - для обеспечения различной степени равномерного блеска покрытий на древесине хвойных пород целесообразно использовать систему ЛКМ, включающую материал с объемным рассеивающим эффектом.

Основываясь на выше перечисленных принципах, была разработана система отделочных материалов для хвойной древесины, обеспечивающих выполнение всех операций. Материалы отличаются от аналогов не только оригинальной рецептурой и технологическими свойствами, но и физико-химическими процессами, протекающими при формировании покрытия и обеспечивающие получение требуемых свойств лакированной поверхности. Система характеризуется универсальностью, так как предусматривает возможность использования в технологическом процессе помимо разработанных составов и ЛКМ различных производителей.

Шпатлевки на основе модифицированных нитроцеллюлозных лаков характеризуются минимальной усадкой, быстрым отверждением, неограниченной жизнеспособностью и хорошей шлифуемостью зашпатлеванной поверхности. Не требуется удаление прилегающего поверхностного слоя древесины. Материал не проявляется на лакированной поверхности, так как хорошо окрашивается под цвет древесины в

процессе |

его |

изготовления |

|

или |

при |

|

поверхностном |

крашении. |

Эти |

свойства |

|

обеспечиваются |

за |

счет |

|

использования |

минеральных наполнителей, пластификаторов, ПАВ и других целевых добавок. В случае отделки крупногабаритных изделий, таких как филенчатые двери, оконные блоки и т.п., после шпатлевания дальнейшие операции отделки можно выполнять, не дожидаясь окончательного отверждения материала в объеме. Это снижает трудозатраты процесса отделки и исключает ряд транспортных операций. Разрабатываются также водные шпатлевки на основе поливинилацетатных и акриловых полимеров.

Разработанные грунтовочные материалы под прозрачную и непрозрачную отделку отличаются высокими реологическими свойствами (розлив, тиксотропия), быстрым отверждением и хорошим проникновением в поры ранней зоны древесины. Это обеспечивается за счет соотношения компонентов летучей части материала, применения в качестве модификаторов веществ, улучшающих условия смачивания. Интенсивное испарение растворителей из поверхностного слоя пленки обеспечивает резкое уменьшение ее толщины. При этом не происходит набухания древесины, а отдельные ворсинки остаются в объеме пленки.

Введение |

в |

фунт |

матирующих |

добавок |

способствует |

повышению |

однородности |

оптических |

свойств |

обрабатываемой |

поверхности. |

|

|

Для поверхностного крашения древесины разработаны водные красящие составы и материалы на основе

спирторастворимых красителей. Для отделки изделий сложной формы рекомендуется использовать метод пневматического распыления. Равномерность окраски, быстрое время сушки, исключение поднятия ворса и другие ценные свойства этих материалов обеспечиваются наличием в их составах окрашенных полимеров и высокодисперсных пигментов. Высокая стабильность материалов при вязкости по ВЗ-4 13...20 с достигается за счет разработанной рецептуры, использования ПАВ и других целевых добавок. Высокая концентрация красителей, использование пигментов и полимеров обеспечивают получение разнообразных цветовых оттенков при минимальном расходе красящих составов.

Разработан водно-дисперсионный красящий материал, включающий водный краситель, поливинилацетатную дисперсию (ПВА), поверхностно-активное вещество (ПАВ), пигментную пасту. Исследованы его технологические характеристики, разработана математическая модель процесса крашения и осуществлена оптимизация состава по обобщенной функции желательности. В число управляемых факторов были включены: количество ПВА, г -Хь количество пигментной пасты, г -Х2 и количество ПАВ, г -Х3. Для количественной оценки получаемого красящего состава, выбраны следующие показатели эффективности: вязкость красящего состава, его поверхностное натяжение, пенетрация, а также цвет красящего состава, после нанесения его на древесную подложку.

Обобщенная функция желательности имеет следующий вид:

D = 0,164454 + 0,0205935 * X, + 0,0212389 * Х2+ 0,0606085 * Х 3- 0,000348831 * X,2- 0,000801554

* X, * Х 2- 0,0000369688 * X, * Х 3- 0,00019639 * Х22+ 0,000841562 * Х2 * Х 3- 0,0057277 * Х3 (1)

Получен оптимальный состав красителя: Х|= 30 г, Х,= 8,41 г, Х,= 3,02 г в 100 граммах красящего состава. Использование данного материала позволяет обеспечить равномерное окрашивание древесины лиственницы методом пневматического распыления. При этом не происходит набухание поверхностного слоя и не требуется промежуточное шлифование подложки.

Для отделки изделий из древесины хвойных пород разработаны ЛКМ, полученные путем модификации отечественных нитроцеллюлозных лаков полимерными добавками

В процессе отверждения покрытия происходит равномерное распределение модификатора в объеме лаковой пленки. Из-за разницы в значениях коэффициентов преломления основы лака и модификатора увеличивается диффузное отражение. Эти материалы характеризуются объемным рассеивающим эффектом в покрытии, что позволяет формировать покрытия с различной степенью равномерного блеска, независимо от свойств древесины.

Для осветления поверхности древесины лиственницы предлагается разработанный осветляющий грунт, позволяющий также значительно замедлить процесс изменения цвета отделанной поверхности древесины лиственницы под воздействием факторов окружающей среды, основным из которых является электромагнитное излучение [3].

Изучение процессов адгезионного взаимодействия отделочных составов с древесиной хвойных пород позволило теоретически обосновать и экспериментально подтвердить возможность использования в деревообработке новых принципов разработки ЛКМ и методов их реализации, заложенных в основу физико-химических процессов формирования покрытий с заданными потребительскими свойствами.

Лакокрасочные покрытия (ЛКП) изделий из древесины в процессе эксплуатации испытывают внешние механические воздействия. Поэтому одним из наиболее важных показателей эксплуатационных свойств ЛКП является твердость. Породы древесины, используемые в деревообработке, характеризуются различными механическими свойствами, что сказывается и на твердости лакированных поверхностей.

Анализ литературных источников показал, что до настоящего времени недостаточно внимания уделялось разработке теоретических основ расчета контактных деформаций лакированных поверхностей древесины, с учетом влияния механических свойств подложки на процесс деформирования. Разработка технологий высококачественной отделки массивной древесины лиственницы жидкими ЛКМ невозможна без детального исследования этих вопросов. Этим определяется целесообразность разработки метода расчета твердости как показателя стойкости отделанных поверхностей древесины к контактным нагрузкам, позволяющий осуществлять точную количественную оценку влияния каждого из компонентов системы «покрытие-подложка» на твердость отделанной поверхности в целом и степени упрочнения поверхности древесины с помощью ЛКП.

Для древесины лиственницы характерна большая разница в твердости зон годичного слоя, что обусловлено особенностями ее анатомического строения. Дефекты ЛКП в виде механических повреждений, образующихся, как правило, в зонах ранней древесины годичных слоев, существенно снижают качество изделий. Ь качестве количественного показателя твердости лакированной поверхности древесины как системы «покрытие - подлжка» предложено использовать макротвердость [1]. Величина макротвердости характеризует механическую стойкость лакированных поверхностей к воздействию локальных нагрузок при площадях контакта, соизмеримых с шириной зон годичных слоев древесины хвойных пород.

Макротвердость древесины лиственницы и лакированных поверхностей определялась методом вдавливания сферического индентора под нагрузкой с оценкой твердости по величине полной деформации поверхности материала. Замеры деформаций осуществлялись по разности глубин вдавливания индентора под предварительной и рабочей нагрузках. Исходя из выбранной схемы испытания, была разработан" экспериментальная установка для определения макротвердости отделанных поверхностей древесины.

Измерение полной деформации основано на предварительной фиксации сферического стального индентора на испытуемой поверхности под действием начального усилия Р0 и последующем внедрении индентора под действием основного усилия Р. Макротвердость отделанной поверхности, определенная методом вдавливания сферического индентора и вычисленная по глубине отпечатка под нагрузкой, выражает суммарное сопротивление материала пластической, упругой и высокоэластической деформациям.

Величину макротвердости (среднего контактного давления) Нк, МПа, вычисляют по формуле

(2) (2)

где Ри - нагрузка на индентор, равная сумме предварительной и

основной нагрузок, Н;

D - диаметр сферы индентора, мм;

5 - полная глубина внедрения индентора, мм.

Получены значения твердости древесины с шириной зон годичного слоя. Установлено, что лиственницы сибирской (район произрастания -при макровоздействиях различием твердости в Восточная Сибирь) по зонам годичного слоя, радиальном и тангенциальном направлениях

которые могут использоваться в расчетах древесины хвойных пород можно пренебречь, что лакированных поверхностей на контактную согласуется с данными других исследователей прочность при площадях контакта, соизмеримых (результаты приведены в таблице 1

Таблица 1 - Макротвердость радиальной поверхности древесины по зонам годичного слоя (диаметр индентора 0,75 мм; нагрузка на индентор 1,96 Н)

Порода древесины |

Зона годичного слоя |

Количес тво наблюде НИИ |

Среднее, МПа |

Среднее квадратическое отклонение, МПа |

Коэффицие нт вариации, % |

Показатель точности среднего значения, % |

Лиственница: ядро |

Ранняя |

20 |

11,9 |

1,41 |

11,8 |

2,6 |

Поздняя |

20 |

53,9 |

4,00 |

7,4 |

1,7 |

Лиственница: |

Ранняя |

20 |

10,4 |

0,75 |

7,2 |

1,6 |

заболонь |

Поздняя |

20 |

53,1 |

3,25 |

6,1 |

1,4 |

Твердость ЛКП древесины следует рассматривать как свойство системы «полимерное покрытие - подложка». Методы определения твердости ЛКП, применяемые в настоящее время, не учитывают слоистое строение отделанных поверхностей. Поэтому результаты испытаний стандартными методами не дают полную информацию о твердости лакированных поверхностей древесины.

Необходима разработка методики испытаний, позволяющей получать объективную информацию о твердости отделанных поверхностей древесины при различных видах контактного взаимодействия с учетом влияния как покрытия, так и подложки на процесс деформирования. На основании проведенных теоретических исследований разработан метод расчета твердости и контактной прочности лакированных поверхностей [1].

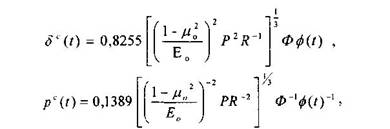

Для того, чтобы учесть слоистое строение лакированной поверхности древесины введен упругогеометрический параметр Ф, позволяющий количественно оценить меру упрочнения покрытием древесной подложки. Параметр Ф учитывает влияние слоя покрытия на деформацию подложки и рассматривать отделанную поверхность как квазиоднородное полупространство. На основании этого было получено решение квазистатической контактной задачи при вдавливании жесткого сферического индентора в двухслойное вязкоупругое композиционное полупространство. Под композиционным полупространством понимается двухслойное полупространство, в котором поверхностный слой (полимерное покрытие) имеет толщину h и упругие константы Е, и ць а нижележащий слой (подложка) - толщину Нп » h и упругие характеристики Е0 и ц0- Формулы для расчета деформационно-силовых параметров контакта при вдавливании сферического индентора радиусом R под нагрузкой Р имеют вид:

где 8c(t) - глубина внедрения индентора (деформация отделанной поверхности), мм; pc(t) - среднее контактное давление (макротвердость), МПа; Е0, Е| - модули упругости материалов подложки и покрытия соответственно, МПа; ц0, |i| - коэффициенты Пуассона материалов подложки и покрытия соответственно, h - толщина покрытия, мм; q>(t) - экспоненциальная функция, учитывающая вязкоупругость системы «покрытие - подложка».

Мерой макротвердости служит среднее вследствие необратимого (пластического) контактное давление на поверхности отпечатка, деформирования под действием локальных образующегося при вдавливании, и характеризует контактных нагрузок. Используя теорию сопротивление лакированной поверхности наибольших касательных напряжений, упругим, высокоэластическим и пластическим сформулирован критерий прочности и предложен деформациям при заданных параметрах расчетный метод определения несущей нагружения (нагрузке на индентор Р и радиусе способности лакированных поверхностей индентора R). древесины при воздействии локальных

Причиной повреждения лакированных контактных нагрузок. Критерием контактной поверхностей являются вмятины, образующиеся прочности отделанной поверхности древесины

Хвойные бореальной зоны. 2003. Выпуск 1

служит предельная величина среднего контактного давления акр. Величина а^ зависит от параметров напряженно - деформированного состояния и определяется толщиной покрытия и механическими свойствами компонентов системы «покрытие - подложка». В физическом смысле

величина ак р представляет собой средне контактное давление, приводящее к

возникновению |

пластического |

(остаточного) |

отпечатка |

при |

вдавливании |

сферического |

индентора: |

|

|

|

|

(5) |

где |

Рт предельная нагрузка, вызывающая пластическую деформацию, Н; |

|

|

5Т предельная деформация, мм. |

|

Формула расчета критической нагрузки имеет вид |

|

|

6) |

где Н, - твердость материала полимерного покрытия либо материала подложки, в зависимости от глубины возникновения пластических деформаций при вдавливании. Определяется экспериментальным путем или по справочным данным.

Выражение для расчета критической деформации имеет вид:

5Г = 0,75 РтК„а^Ф

Получены зависимости, позволяющие рассчитывать критическую величину среднего контактного давления, при котором возникает необратимое смятие поверхности, в зависимости от толщины ЛКП и твердости материалов покрытия и подложки. Величина <ткр является критерием соответствия лакированной

поверхности эксплуатационным требованиям.

Таким образом, разработанный метод расчета позволяет по заданной толщине покрытия и известным механическим характеристикам покрытия и древесной подложки определять величины твердости и предельных контактных напряжений для данной отделанной поверхности. Величина предельных напряжений является мерой контактной прочности отделанной поверхности. Метод может применяться с целью разработки нормативных показателей твердости отделанных поверхностей для всех видов ЛКМ. Результаты экспериментальной проверки приведенных зависимостей показали, что отклонение опытных данных от расчетных не превышает 10 %. Получаемые в процессе таких испытаний величины комплексно характеризуют контактную стойкость, под которой понимается способность отделанной поверхности оказывать сопротивление упругому, вязкоупругому и пластическому деформированию под действием внешних локальных нагрузок.

Выводы.

- Особенности анатомического строения и химического состава древесины лиственницы препятствуют формированию высококачественных покрытий традиционными лакокрасочными материалами по типовым технологическим режимам.

- Для повышения эффективности процесса отделки древесины лиственницы предложен комплексный подход к разработке системы отделочных материалов, учитывающих влияние подложки на физико-химические процессы формирования покрытий.

- Для высококачественной отделки предлагается использовать водно-дисперсионные красящие составы, поренбейцы, осветляющие грунты с объемным рассеивающим эффектом. Разработанный комплект отделочных материалов позволяет применять и низкосортную древесину в качестве конструкционного материала для

изготовления мебели.отделки обеспечиваетдекоративные свойствадревесины.

- Разработанный Использование операции требуемые защитные и поверхности изделий из метод контроля и прогнозирования твердости отделанног поверхности с учетом характеристик древесины и лакокрасочных покрытий может использоваться при совершенствовании технологии отделки древесины лиственницы.

Комплексный подход к разработке технологии отделки изделий из хвойной древесины позволил сформулировать основные принципы модификации и получения новых ЛКМ с учетом свойств подложки и структуры технологического процесса. Предлагаемая система отделочных материалов в полной мере отвечает решению задачи рационального использования древесины лиственницы при ее глубокой переработке с возможностью выпуска готовой продукции даже в условиях лесозаготовительных предприятий. Эффективное использование лакокрасочных материалов для обработки дефектных мест и возможность имитации ценных пород позволяет применять низкосортную древесину для производства высококачественных изделий.

Целесообразность комплексного подхода к разработке технологии отделки подтверждается производственными испытаниями в условиях ОАО «АЛРОСАлеспром» и ООО «Красноярского ДОЗ-2». Все материалы прошли промышленную проверку и приняты к внедрению.

Библиографический список

- Брацук В. В. Повышение твердостилакированных поверхностей изделий издревесины хвойных пород: Дисс... канд. техн.наук: 05.21.05. - Красноярск, 2002. - 278 с. Библиогр.: с. 194-214.

- Мелешко А.В., Логинова Г.А.,Кучковская М.А., Сычев А.Н. Новыелакокрасочные материалы для прозрачнойотделки изделий из древесины хвойных пород // Деревообрабатывающая промышленность. - 2000. -№ 4. -С. 19-22.

- Мелешко А.В., Хлоптунова Ю.В. Использование осветляющих грунтов для повышения светостойкости древесины хвойных пород // Химико-лесной комплекс - проблемы и решения: Сб. по материалам Всероссийской научно-практической конференции. Том 1. Красноярск: СибГТУ, 2001. - С. 303-305.

|